01 Загальне

Деревне борошно являє собою подрібнену деревину з розміром частинок менше 1,2 мм. На виробництво деревного борошна існує ГОСТ 16361-87 “Борошно деревне. Технічні умови”, згідно з яким цей продукт поділяється на марки (120, 140, 160, 180, 200, Т, 250, 560, 1250) відповідно до розмірно-якісних параметрів і сфери застосування:

- 120, 160 –виробництво фенопластів світлих тонів

- 140, 180 – виробництво фенопластів, промислових вибухових речовин, полімерних композиційних і будівельних матеріалів

- 200 – виробництво алкідного лінолеуму, будівельних матеріалів, крохмалопаточне виробництво

- 250 – виробництво промислових вибухових речовин

- Т – виробництво пігментного двоокису титану

- 560, 1250 – виробництво фільтрувальних елементів і каталізаторів

Існуючі технологічні лінії виробництва деревного борошна включають три основні стадії: попередня сушка, подрібнення та класифікація. Сушка є однією з найбільш енергоємних стадій. Подрібнення проводять в молоткових дробарках, які дають незначну кількість продукту дрібних фракцій, менших 200 мікрон. Існуючі лінії по виготовленню деревного борошна передбачають попередню сушку перед подрібненням. Ця стадія найбільш енерговитратна. Частковим вирішенням цієї проблеми є суміщення подрібнення і сушки в млині за рахунок теплоти, яка виділяється під час подрібнення. А наявність у млині граничної сепарації дозволяє отримувати продукт заданого гранулометричного складу. Відцентровий-ударний млин МЦ-640 за допомогою елементів граничної сепарації дозволяє отримувати найдрібніші фракції деревного борошна вузького гранулометричного складу. Суміщення стадій подрібнення, сушки та класифікації в одному пристрої дозволяє значно зменшити енерговитрати та зменшити кількість громіздкого обладнання.

02 Вхідна сировина

У якості вихідної сировини були використані відходи деревообробного виробництва:

щепа з максимальним розміром до 40 мм.

тирса

Вологість сировини – 20%.

03 Помел

Помел вхідної сировини виконувався на різних налаштуваннях млина.

При налаштуванні млина на максимальну продуктивність:

Продуктивність – 150 кг/год

Ситовий аналіз:

0-400мкм – 40%

>400мкм – 60%

При налаштуванні млина на максимальне подрібнення:

Продуктивність – 50 кг/год

Ситовий аналіз:

0-40мкм – 56%

40мкм-160мкм – 34%

160мкм-400мкм – 9%

>400мкм – 1%

Вологість вихідної сировини до 8%.

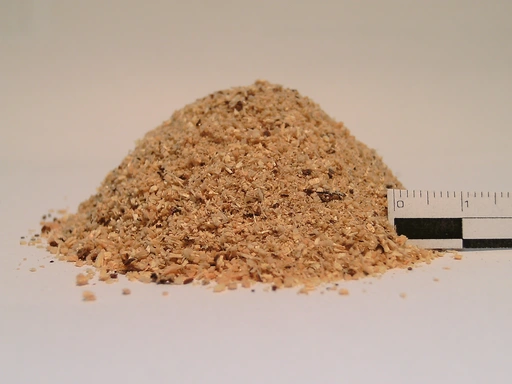

04 Вихідна Сировина

Деревне борошно після помелу:

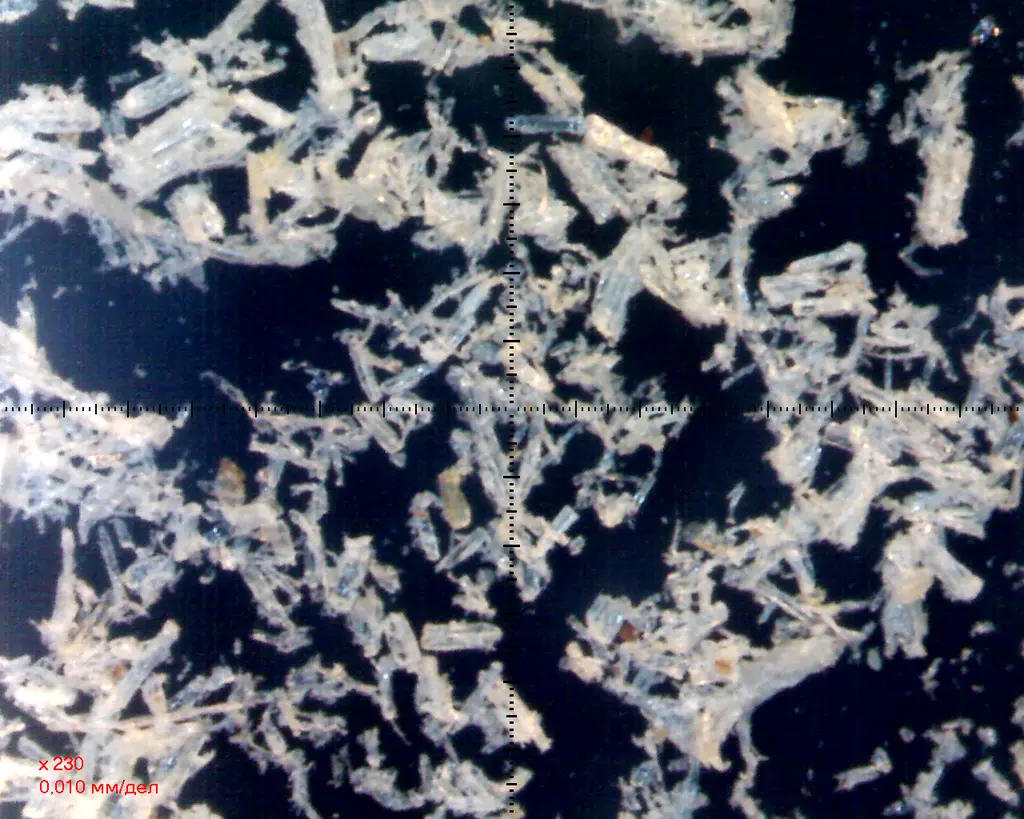

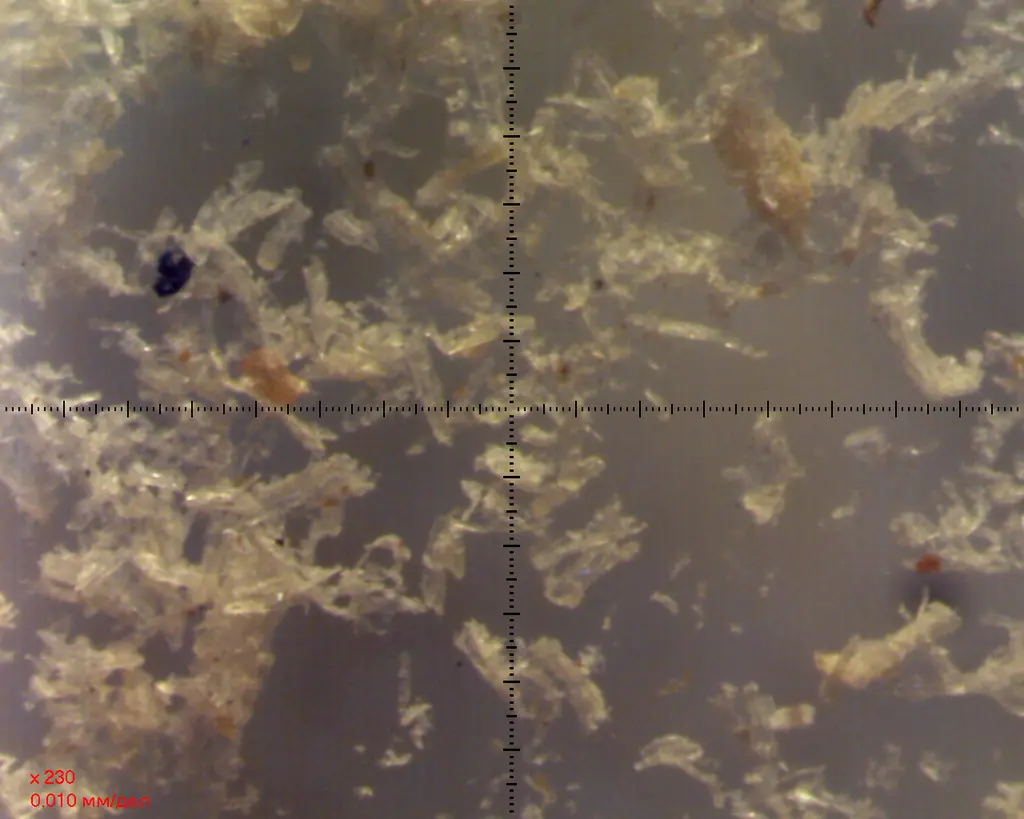

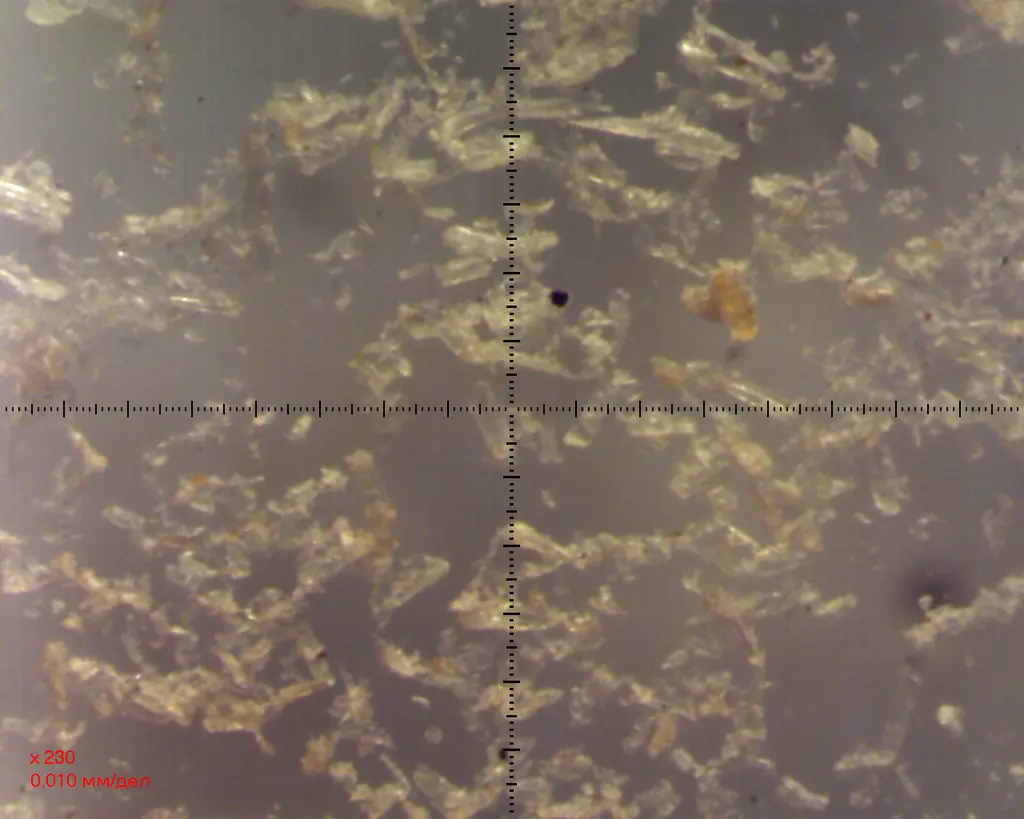

05 Фото аналіз

Збільшення ×230

Ціна поділки – 10мкм

Подрібненні частинки мають прямокутну форму зі співвідношенням сторін 1:3–1:5.

06 Особливості

При помолі відбувається досушування вхідної сировини.

Максимальна вологість вхідної сировини – 40%.

Подрібненні частинки зберігають мікроформу волокон.